状態監視システム

COGNEXを現場に

導入できていますか?

- 製造現場で使いたい

-

使う方法が分からない

システムが組めない

COGNEX・管理サーバー・現場ラインをつなぐ

理想的なプラットフォーム

アウトプットできる仕組みが欲しい、でも求めるようなものが見つからない。自社開発する時間もコストもかけられない!弊社が開発し、現場導入により成果を得られたシステムをご提供いたします。

-

- 高度なAI判定

連携 -

管理サーバー

- データベースに判定結果の保存

- 判定画像の見える化

- 設備との連携

連携 -

現場

- OK・NG判定結果の出力

- NGのヒートマップを表示

- NGと連携による設備停止

- 多品種小ロットに対応

すぐ使えます!

追加学習半自動ソフト

COGNEXの追加学習に

時間がかかっていませんか?

- 追加学習に時間がかかる…

- 画像の選定が大変

弊社の現場の声を受けて内製した

追加学習半自動ソフトで

「楽に」「早く」悩みを解決!

-

POINT 1

ソフトに画像をいれるだけで

ソフトに画像をいれるだけで

追加学習すべき

画像を自動で選定 -

POINT 2

膨大な工数を

膨大な工数を

画像挿入だけに!

専属作業者が不要に!

日々の「COGNEX 」運用を

最小限の工数に!

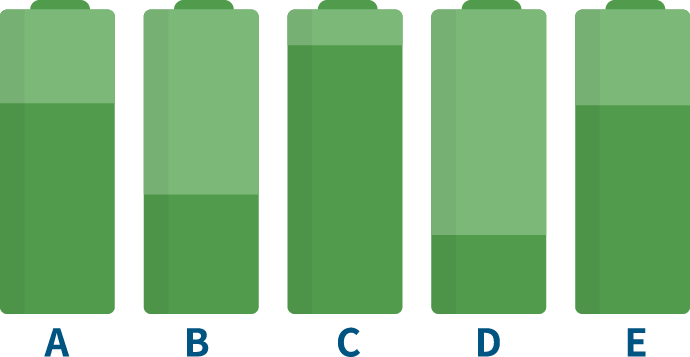

AI搭載の傾向管理ソフト

メンテナンスのタイミングで

お困りではありませんか?

-

いつ発生するかわからない

連続不良におびえて

過剰メンテナンスをしていませんか? -

メンテナンス頻度を減らそうとして

大量ロット不良!なんてことも

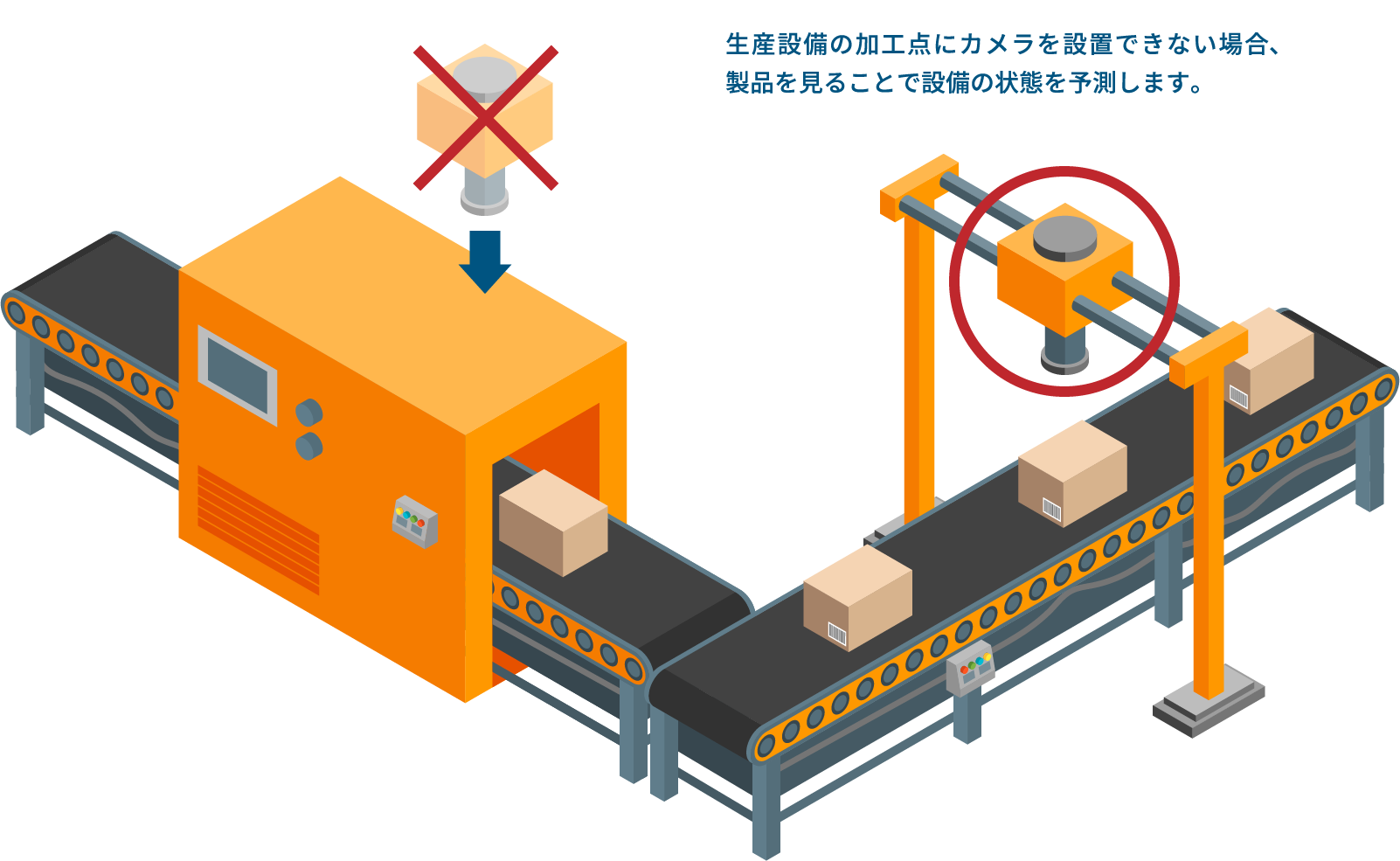

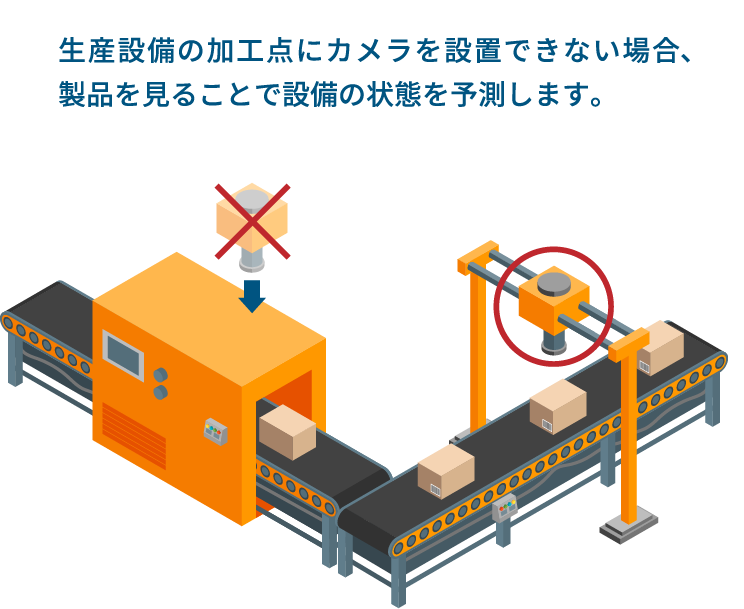

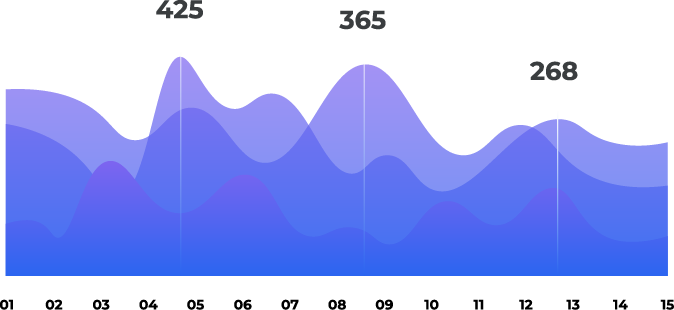

カメラで変化の傾向を見て

メンテナンスの最適な

タイミングをAIで導き出す!

-

メンテナンス

メンテナンス

頻度低下!

保全工数低減! -

品質不良が

品質不良が

0件に!

活躍中!

AI搭載 要因特定ソフト

お持ちのビッグデータを

活用できてますか?

-

何が起因で

不良が発生しているか不明… -

解析したけど効果はなかった…

不良が多くてお困りな方必見

お持ちのビッグデータを

AIが解決します

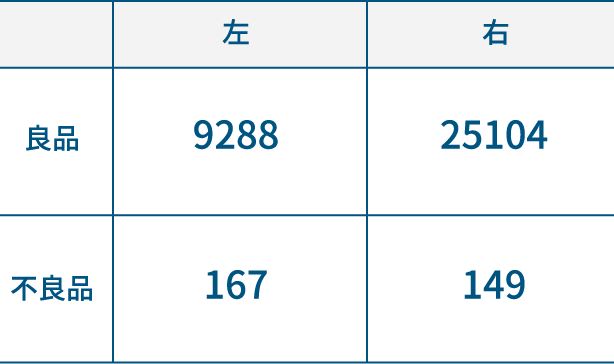

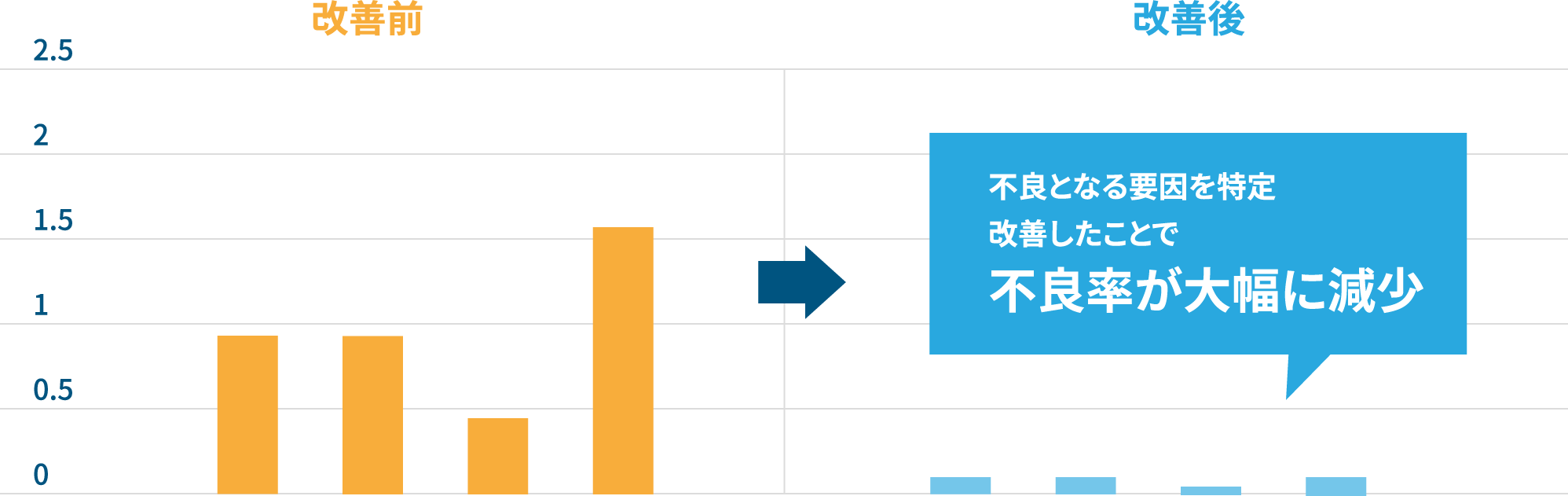

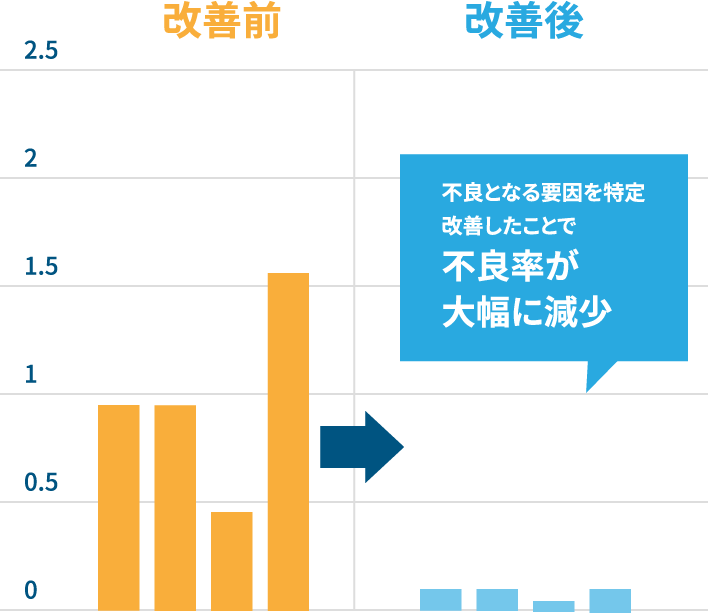

弊社の射出成形改善事例

-

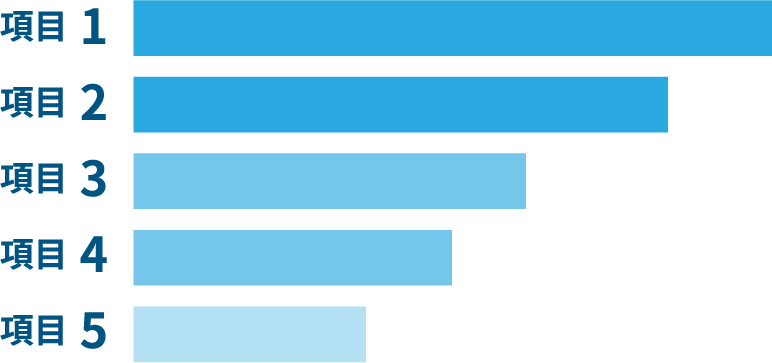

重要項目の抽出

- 不良に起因するベスト5が特定

- 高いものほど不良に影響している

-

項目詳細

- 重要度が高い場所に不良となる要因が発生している

- 原因を特定し、改善することで不良を減らす

不良で悩んでいる皆様、業種を問わず活用できます!

弊社では実際に現場で運用・活用し

多くのノウハウを有してます!

是非お問い合わせ下さい

弊社では実際に現場で運用・活用し

多くのノウハウを有してます!

是非お問い合わせ下さい

AI搭載 成形条件変更システム

職人さんがカンコツで

不良対策していませんか?

コジマが目指す応用例

①要因特定ソフトを用いた

成形条件自動変更システム(開発中)

- 大量不良の阻止

- オペレータ負担軽減

②不良の数値を高精度で予測(開発中)

- AIで不良(カケ・ショート等)

箇所の大きさを予測 - AIが成形条件を自動で切替

- 成形条件に紐づく項目を監視することで

条件を変更できる - リアルタイムで状態を見える化

- 画像検査機が不要

伝授する未来が来ます!

生産状況可視化システム

上司から『IoT、DXやれ!』と言われてませんか?

-

何から手を付けていいか

わからない… - 誰もがわかりやいように作れない…

現場に近いエンジニアが提案する

ひと目でわかる可視化システム

-

設備ごとの稼働率が見える!

設備が空いてるから仕事を受けよう!

設備が空いてるから仕事を受けよう! -

設備の停止理由が見える!

◯◯の調子が悪いから部品を交換しよう!

◯◯の調子が悪いから部品を交換しよう! -

異常項目・復旧者が見える!

◯◯さんに問題を聞いてみよう!

◯◯さんに問題を聞いてみよう! -

品番ごとのタイムが見える!

サイクルが遅くなってるから原因を調査しよう!

サイクルが遅くなってるから原因を調査しよう! -

動作ごとのリアルな

電力使用量が見える! 停止しているから電源を切ろう!

停止しているから電源を切ろう!

効果事例

-

オペレーターが半分に!オペレーターが4人で段取り、材料供給、箱替え等をやっていた生産フロアがアンドンで稼働状態が見え異常が起きてもすぐ対応できるため、2人削減に。

-

新規受注時の設備購入不要に!設備稼働率がすぐに分かるため、4台では足りず、1台購入が必要だと思われた設備が上げ寄せで不要に。

-

コンプレッサーの電力量削減!2台常時稼働させていたコンプレッサーを電力量の見える化したことで停止できる時間が分かり、停止したことで電力量4%(1.5kw/h)削減。

コレらデータを作業者、監督者、管理者

それぞれの立場で活用する

ノウハウを弊社では有しています!

探すのが大変な管理帳票…

デジタルなら瞬時に見つかります!

それぞれの立場で活用する

ノウハウを弊社では有しています!

探すのが大変な管理帳票…

デジタルなら瞬時に見つかります!

測定結果管理システム

製品の測定結果、

まだ紙で管理してますか?

-

紙のファイルを探さないといけない…

計算を間違える… -

測定結果がすぐにわからない…

表計算に入力しないと

傾向が分からない…

ワンクリックで傾向をグラフ化

コストやタイムロスを削減!

-

品番入れるだけ!即時検索

要領書を表示!探す必要なし!

要領書を表示!探す必要なし! -

測定値を入力するだけ!即時計算

基準値からの差を自動計算!公差範囲内か自動判定!

基準値からの差を自動計算!公差範囲内か自動判定! -

ボタンを押すだけ!グラフ化

寸法の推移を管理図で表現!公差範囲内を表示!

寸法の推移を管理図で表現!公差範囲内を表示!

現場で瞬時に測定結果を表示!

- ●伝達のタイムロスを削減!

- ●不良生産の早期停止!

- ●廃棄コストの削減!

測定する現場のニーズからできたソフト!

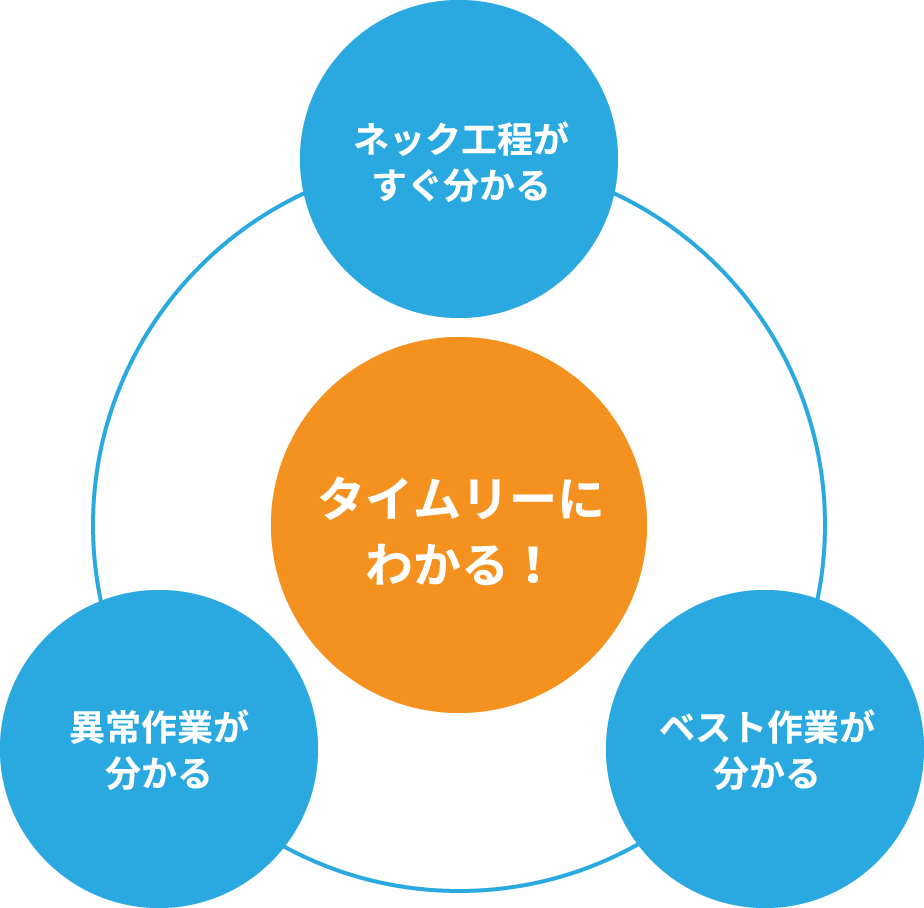

作業分析ソフト

1日作業分析で動画見るの

大変じゃないですか?

-

つきっきりの

手動計測や動画撮影… -

作業分析ソフトの

解析不足…

設置カメラとAIによる連続分析で

手間なく正確な分析を!

-

作業風景をカメラで撮影

手間のかからない無人撮影

手間のかからない無人撮影 -

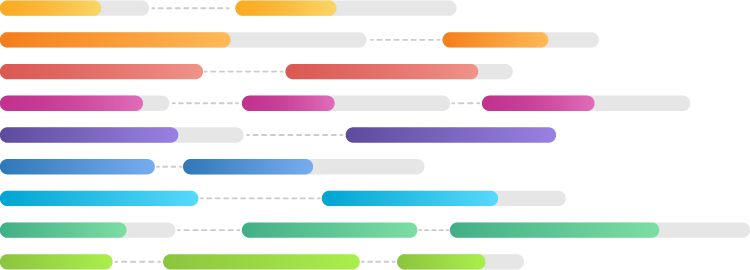

自動でガントチャート化

傾向が視覚化され一発で特定

傾向が視覚化され一発で特定 -

サイクルの作業時間が見える

各サイクルや1サイクルの詳細作業時間が見えるから

各サイクルや1サイクルの詳細作業時間が見えるから

トラブルの可能性を事前に察知 -

標準・平均・現在の作業時間が見える

作業のスピードが落ちてないか随時チェックできるから

作業のスピードが落ちてないか随時チェックできるから

生産効率が上がる

ストップウォッチ片手に、はもう古い !

そんな作業はAIに任せましょう

そんな作業はAIに任せましょう

株式会社コジマプラスチックス

愛知県刈谷市井ケ谷町池之浦88番地